Conditions préalables :

Le bâtiment doit être hors d’air, hors d’eau, sans ensoleillement direct et sans courants d’air.

Avant le chantier, il est nécessaire de déterminer le produit adapté (chape fluide ciment ou chape fluide anhydrite, et éventuellement ravoirage ou ravoirage léger) en fonction du chantier et du type de pose (adhérente, flottante, désolidarisée, ou enrobage de plancher chauffant).

Il convient également de sélectionner la chape fluide adaptée au classement UPEC des locaux concernés. Le Centre Scientifique et Technique du Bâtiment a élaboré le classement UPEC des locaux. Ce dernier établit pour chaque type de local, un classement d’exigences aux sollicitations selon 4 critères :

U : résistance à l’usure (abrasion)

P : résistance au poinçonnement

E : résistance à l’eau

C : résistance aux agents chimiques

Une visite chantier nous permet de calculer le volume de mortier nécessaire.

Pose des éléments avant coulage :

L’étape suivante consiste à poser un film plastique (polyane) qui sert de couche de glissement dans le cadre d’une pose désolidarisée, ou les isolants phoniques et/ou thermiques dans le cadre d’une pose flottante.

Des bandes en mousse de 3 à 8 mm sont ensuite appliquées (appelées bandes compressibles) sur toute la périphérie des locaux. Elles sont destinées à encaisser les contraintes de dilatation des chapes.

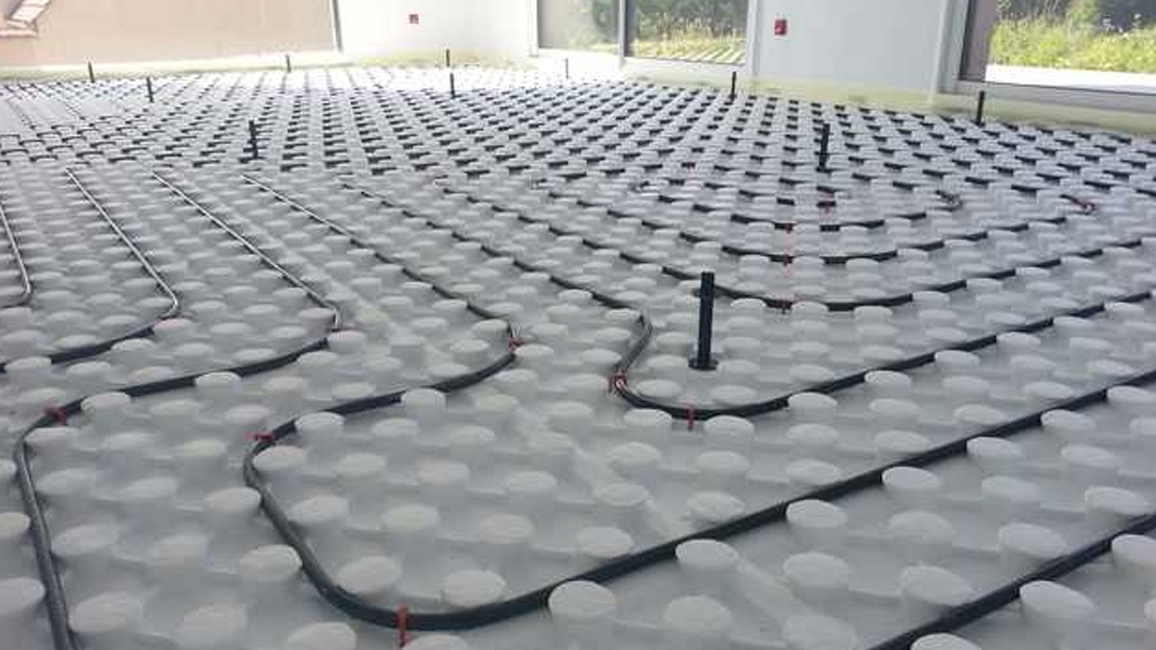

Si le choix d’un plancher chauffant a été fait, c’est le plus souvent le chauffagiste ou l’électricien qui interviendra pour la préparation (pose de l’isolant et installation des tubes ou câbles chauffants).

Des joints de fractionnement sont posés si nécessaire, ainsi que des renforts d’angle en treillis de fibres de verre aux endroits spécifiques.

Pigeage et calcul du cubage :

Des repères de niveau appelés piges sont mis en place et nous règlons la hauteur à l’aide d’un niveau laser pour matérialiser la surface de la chape.

Livraison du mortier :

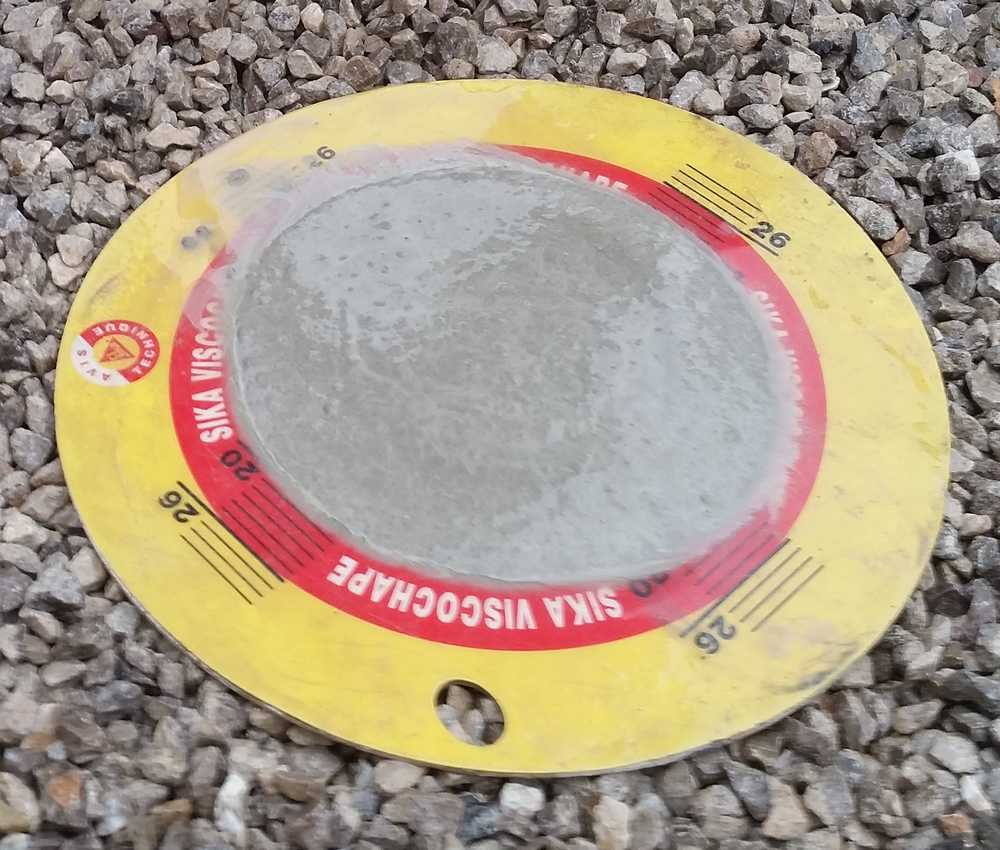

Nous effectuons à la réception de la livraison de la chape fluide par camion malaxeur, un contrôle de conformité du produit, notamment un test de sa fluidité, grâce à un étalomètre.

Coulage de la chape :

La mise en place de la chape par pompage (le coulage) débute alors par le point le plus éloigné du chantier.A l’avancement du coulage, la planéité de la chape est améliorée par le passage de la barre de répartition en passe croisée, puis du balai débulleur. Sur les chapes ciment uniquement, un produit de cure en phase acqueuse est pulvérisé sur la surface fraîche, afin d’empêcher l’évaporation trop rapide de l’eau et d’éviter la dessiccation de la chape, la protégeant ainsi contre la micro-fissuration. Le coulage de la chape fluide est ainsi terminé.

Délai de séchage de la chape :

Le client doit alors s’assurer d’une parfaite protection de la chape coulée : pas de passage pendant 24 à 48 heures (suivant le type de produit), absence de courants d’air et d’ensoleillement direct (mise en place de films opaques sur les ouvertures). Pendant 3 à 4 jours, aucune charge ne doit être posée sur la chape.

Le local est aéré à partir du moment où la chape est accessible. Les locaux sont alors mis à disposition des entreprises de second œuvre dès le 3ème ou 4ème jour.

Réception de la chape :

Les chapes fluides permettent d’obtenir une planéité irréprochable avec des écarts inférieurs à 3 mm sous la règle de 2 m, ce qui est établit en présence du client.

Avant pose du revêtement de sol, le poseur doit effectuer une vérification de l’humidité résiduelle de la chape, en se reportant aux recommandations en fonction des types de chapes fluides, et du type de revêtement prévu.

Dans le cas d’enrobage de plancher chauffant, la mise en chauffe par le chauffagiste est obligatoire avant la pose du revêtement de sol.